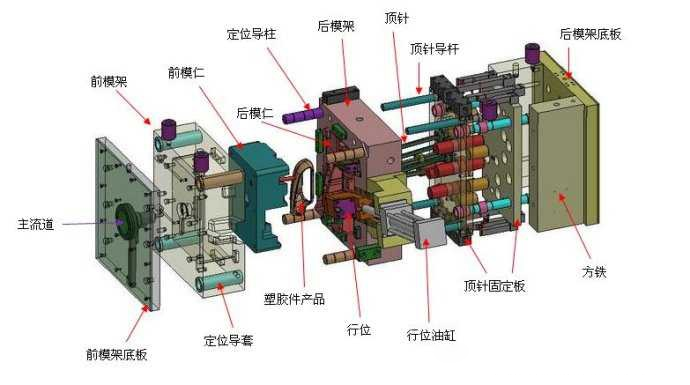

1 ഇഞ്ചക്ഷൻ പൂപ്പലിൻ്റെ ഘടന.ഇതിൽ പ്രധാനമായും മോൾഡിംഗ് ഭാഗങ്ങൾ അടങ്ങിയിരിക്കുന്നു (ചലിക്കുന്നതും ഉറപ്പിച്ചതുമായ പൂപ്പൽ ഭാഗങ്ങളുടെ പൂപ്പൽ അറ ഉണ്ടാക്കുന്ന ഭാഗങ്ങളെ പരാമർശിക്കുന്നു), പകരുന്ന സംവിധാനം (ഇഞ്ചക്ഷൻ മെഷീൻ്റെ നോസിലിൽ നിന്ന് ഉരുകിയ പ്ലാസ്റ്റിക് പൂപ്പൽ അറയിലേക്ക് പ്രവേശിക്കുന്ന ചാനൽ), മാർഗ്ഗനിർദ്ദേശം ഭാഗങ്ങൾ (പൂപ്പൽ അടയ്ക്കുമ്പോൾ പൂപ്പൽ കൃത്യമായി വിന്യസിക്കാൻ), പുഷിംഗ് മെക്കാനിസം (പൂപ്പൽ പിളർന്നതിനുശേഷം പൂപ്പൽ അറയിൽ നിന്ന് പ്ലാസ്റ്റിക് പുറത്തേക്ക് തള്ളുന്ന ഉപകരണം), താപനില നിയന്ത്രിക്കുന്ന സംവിധാനം (ഇഞ്ചക്ഷൻ പ്രക്രിയയുടെ പൂപ്പൽ താപനില ആവശ്യകതകൾ നിറവേറ്റുന്നതിന് ) എക്സ്ഹോസ്റ്റ് സിസ്റ്റവും (പൂപ്പൽ അറയിലെ വായുവും പ്ലാസ്റ്റിക് തന്നെ ബാഷ്പീകരിക്കപ്പെടുന്ന വാതകവും മോൾഡിംഗ് സമയത്ത് അച്ചിൽ നിന്ന് പുറന്തള്ളപ്പെടുന്നു, കൂടാതെ എക്സ്ഹോസ്റ്റ് ഗ്രോവ് പലപ്പോഴും വേർതിരിക്കുന്ന ഉപരിതലത്തിൽ സജ്ജീകരിച്ചിരിക്കുന്നു) കൂടാതെ പിന്തുണയ്ക്കുന്ന ഭാഗങ്ങളും (ഇൻസ്റ്റാൾ ചെയ്യാനും ശരിയാക്കാനും ഉപയോഗിക്കുന്നു അല്ലെങ്കിൽ മോൾഡിംഗ് ഭാഗങ്ങളെയും മെക്കാനിസത്തിൻ്റെ മറ്റ് ഭാഗങ്ങളെയും പിന്തുണയ്ക്കുക) രചിച്ചവയാണ്, ചിലപ്പോൾ സൈഡ് പാർട്ടിംഗ്, കോർ-വലിംഗ് മെക്കാനിസങ്ങൾ എന്നിവയുണ്ട്.

2. ഇൻജക്ഷൻ പൂപ്പലിൻ്റെ ഡിസൈൻ ഘട്ടങ്ങൾ

1. രൂപകൽപ്പനയ്ക്ക് മുമ്പുള്ള തയ്യാറെടുപ്പ്

(1) ഡിസൈൻ അസൈൻമെൻ്റ്

(2) പ്ലാസ്റ്റിക് ഭാഗങ്ങൾ, അവയുടെ ജ്യാമിതീയ രൂപം, പ്ലാസ്റ്റിക് ഭാഗങ്ങളുടെ ആവശ്യകതകൾ, പ്ലാസ്റ്റിക് ഭാഗങ്ങളുടെ അസംസ്കൃത വസ്തുക്കൾ എന്നിവയുമായി പരിചയമുണ്ട്

(3) പ്ലാസ്റ്റിക് ഭാഗങ്ങളുടെ മോൾഡിംഗ് പ്രക്രിയ പരിശോധിക്കുക

(4) ഇഞ്ചക്ഷൻ മെഷീൻ്റെ മോഡലും സ്പെസിഫിക്കേഷനും വ്യക്തമാക്കുക

2. പ്രോസസ് കാർഡ് രൂപപ്പെടുത്തുക

(1) സ്കീമാറ്റിക് ഡയഗ്രം, ഭാരം, ഭിത്തിയുടെ കനം, പ്രൊജക്റ്റഡ് ഏരിയ, മൊത്തത്തിലുള്ള അളവുകൾ, സൈഡ് റീസെസുകളും ഇൻസെർട്ടുകളും ഉണ്ടോ എന്നത് പോലെയുള്ള ഉൽപ്പന്ന അവലോകനം

(2) ഉൽപ്പന്നത്തിൻ്റെ പേര്, മോഡൽ, നിർമ്മാതാവ്, നിറം, ഉണക്കൽ എന്നിവ പോലുള്ള ഉൽപ്പന്നത്തിൽ ഉപയോഗിക്കുന്ന പ്ലാസ്റ്റിക്കുകളുടെ അവലോകനം

(3) തിരഞ്ഞെടുത്ത ഇഞ്ചക്ഷൻ മെഷീൻ്റെ പ്രധാന സാങ്കേതിക പാരാമീറ്ററുകൾ, ഇഞ്ചക്ഷൻ മെഷീനും ഇൻസ്റ്റാളേഷൻ മോൾഡും തമ്മിലുള്ള പ്രസക്തമായ അളവുകൾ, സ്ക്രൂ തരം, പവർ (4) ഇഞ്ചക്ഷൻ മെഷീൻ്റെ മർദ്ദവും സ്ട്രോക്കും

(5) താപനില, മർദ്ദം, വേഗത, പൂപ്പൽ ലോക്കിംഗ് ഫോഴ്സ് മുതലായ ഇൻജക്ഷൻ മോൾഡിംഗ് അവസ്ഥകൾ

3. ഇഞ്ചക്ഷൻ പൂപ്പലിൻ്റെ ഘടനാപരമായ ഡിസൈൻ ഘട്ടങ്ങൾ

(1) അറകളുടെ എണ്ണം നിർണ്ണയിക്കുക.വ്യവസ്ഥകൾ: പരമാവധി കുത്തിവയ്പ്പ് അളവ്, പൂപ്പൽ ലോക്കിംഗ് ശക്തി, ഉൽപ്പന്ന കൃത്യത ആവശ്യകതകൾ, സമ്പദ്വ്യവസ്ഥ

(2) ഒഴുകുന്ന പ്രതലം തിരഞ്ഞെടുക്കുക.പൂപ്പൽ ഘടന ലളിതമാണ്, വേർപിരിയൽ എളുപ്പമാണ്, പ്ലാസ്റ്റിക് ഭാഗങ്ങളുടെ രൂപത്തെയും ഉപയോഗത്തെയും ബാധിക്കില്ല എന്നതാണ് തത്വം.

(3) കാവിറ്റി ലേഔട്ട് പ്ലാൻ നിർണ്ണയിക്കുക.കഴിയുന്നിടത്തോളം സമതുലിതമായ ക്രമീകരണം ഉപയോഗിക്കുക

(4) ഗേറ്റിംഗ് സംവിധാനം നിർണ്ണയിക്കുക.പ്രധാന ഫ്ലോ ചാനൽ, ഡൈവേർഷൻ ചാനൽ, ഗേറ്റ്, കോൾഡ് ഹോൾ മുതലായവ ഉൾപ്പെടുന്നു.

(5) റിലീസ് മോഡ് നിർണ്ണയിക്കുക.പ്ലാസ്റ്റിക് ഭാഗങ്ങൾ അവശേഷിപ്പിച്ച പൂപ്പലിൻ്റെ വിവിധ ഭാഗങ്ങൾക്കനുസൃതമായി വ്യത്യസ്ത ഡീമോൾഡിംഗ് രീതികൾ രൂപകൽപ്പന ചെയ്തിട്ടുണ്ട്.

(6) താപനില നിയന്ത്രിക്കുന്ന സംവിധാനത്തിൻ്റെ ഘടന നിർണ്ണയിക്കുക.താപനില നിയന്ത്രിക്കുന്ന സംവിധാനം പ്രധാനമായും പ്ലാസ്റ്റിക് തരം നിർണ്ണയിക്കപ്പെടുന്നു.

(7) പെൺ ഡൈ അല്ലെങ്കിൽ കോറിനായി ഇൻസേർട്ട് ഘടന സ്വീകരിക്കുമ്പോൾ, ഇൻസേർട്ടിൻ്റെ യന്ത്രക്ഷമതയും ഇൻസ്റ്റാളേഷനും ഫിക്സേഷൻ മോഡും നിർണ്ണയിക്കപ്പെടുന്നു.

(8) എക്സ്ഹോസ്റ്റ് തരം നിർണ്ണയിക്കുക.സാധാരണയായി, പൂപ്പലിൻ്റെ വിഭജന ഉപരിതലവും എജക്ഷൻ മെക്കാനിസവും പൂപ്പലും തമ്മിലുള്ള ക്ലിയറൻസ് എക്സ്ഹോസ്റ്റിനായി ഉപയോഗിക്കാം.വലുതും ഉയർന്ന വേഗതയുള്ളതുമായ ഇഞ്ചക്ഷൻ പൂപ്പലിന്, അനുബന്ധ എക്സ്ഹോസ്റ്റ് ഫോം രൂപകൽപ്പന ചെയ്തിരിക്കണം.

(9) ഇഞ്ചക്ഷൻ പൂപ്പലിൻ്റെ പ്രധാന അളവുകൾ നിർണ്ണയിക്കുക.അനുബന്ധ ഫോർമുല അനുസരിച്ച്, മോൾഡിംഗ് ഭാഗത്തിൻ്റെ പ്രവർത്തന വലുപ്പം കണക്കാക്കുകയും പൂപ്പൽ അറയുടെ വശത്തെ മതിലിൻ്റെ കനം, അറയുടെ അടിഭാഗം പ്ലേറ്റ്, കോർ ബാക്കിംഗ് പ്ലേറ്റ്, ചലിക്കുന്ന ടെംപ്ലേറ്റിൻ്റെ കനം, അറയുടെ പ്ലേറ്റ് കനം എന്നിവ നിർണ്ണയിക്കുക. മോഡുലാർ അറയും ഇഞ്ചക്ഷൻ പൂപ്പലിൻ്റെ ക്ലോസിംഗ് ഉയരവും.

(10) സാധാരണ പൂപ്പൽ അടിസ്ഥാനം തിരഞ്ഞെടുക്കുക.രൂപകൽപ്പന ചെയ്തതും കണക്കാക്കിയതുമായ ഇഞ്ചക്ഷൻ മോൾഡിൻ്റെ പ്രധാന അളവുകൾ അനുസരിച്ച് ഇഞ്ചക്ഷൻ മോൾഡിൻ്റെ സ്റ്റാൻഡേർഡ് മോൾഡ് ബേസ് തിരഞ്ഞെടുക്കുക, കൂടാതെ സാധാരണ പൂപ്പൽ ഭാഗങ്ങൾ തിരഞ്ഞെടുക്കാൻ ശ്രമിക്കുക.

(11) പൂപ്പലിൻ്റെ ഘടന വരയ്ക്കുക.ഇഞ്ചക്ഷൻ മോൾഡിൻ്റെ പൂർണ്ണമായ ഘടനയുടെ രേഖാചിത്രം വരയ്ക്കുന്നതും പൂപ്പൽ ഘടന ഡ്രോയിംഗ് വരയ്ക്കുന്നതും പൂപ്പൽ രൂപകൽപ്പനയിലെ വളരെ പ്രധാനപ്പെട്ട ഒരു ജോലിയാണ്.

(12) പൂപ്പലിൻ്റെയും ഇഞ്ചക്ഷൻ മെഷീൻ്റെയും പ്രസക്തമായ അളവുകൾ പരിശോധിക്കുക.പരമാവധി ഇഞ്ചക്ഷൻ വോളിയം, ഇഞ്ചക്ഷൻ മർദ്ദം, പൂപ്പൽ ലോക്കിംഗ് ഫോഴ്സ്, പൂപ്പലിൻ്റെ ഇൻസ്റ്റാളേഷൻ ഭാഗത്തിൻ്റെ വലുപ്പം, മോൾഡ് ഓപ്പണിംഗ് സ്ട്രോക്ക്, എജക്ഷൻ മെക്കാനിസം എന്നിവ ഉൾപ്പെടെ ഉപയോഗിക്കുന്ന ഇഞ്ചക്ഷൻ മെഷീൻ്റെ പാരാമീറ്ററുകൾ പരിശോധിക്കുക.

(13) ഇഞ്ചക്ഷൻ പൂപ്പലിൻ്റെ ഘടനാപരമായ രൂപകൽപ്പനയുടെ അവലോകനം.പ്രാഥമിക അവലോകനം നടത്തുകയും ഉപയോക്താവിൻ്റെ സമ്മതം നേടുകയും ചെയ്യുക, കൂടാതെ ഉപയോക്താവിൻ്റെ ആവശ്യകതകൾ സ്ഥിരീകരിക്കുകയും പരിഷ്കരിക്കുകയും ചെയ്യേണ്ടത് ആവശ്യമാണ്.

(14) പൂപ്പലിൻ്റെ അസംബ്ലി ഡ്രോയിംഗ് വരയ്ക്കുക.ഇഞ്ചക്ഷൻ മോൾഡിൻ്റെ ഓരോ ഭാഗത്തിൻ്റെയും അസംബ്ലി ബന്ധം, ആവശ്യമായ അളവുകൾ, സീരിയൽ നമ്പറുകൾ, വിശദാംശങ്ങൾ ടൈറ്റിൽ ബ്ലോക്ക്, സാങ്കേതിക ആവശ്യകതകൾ (സാങ്കേതിക ആവശ്യകതകളുടെ ഉള്ളടക്കം ഇപ്രകാരമാണ്: a. എജക്ഷൻ മെക്കാനിസത്തിനായുള്ള അസംബ്ലി ആവശ്യകതകൾ പോലെ ഡൈ ഘടനയ്ക്കുള്ള പ്രകടന ആവശ്യകതകൾ. ഡൈ അസംബ്ലി പ്രക്രിയയ്ക്കുള്ള ആവശ്യകതകൾ, ഡൈയുടെ മുകളിലും താഴെയുമുള്ള ഭാഗങ്ങളുടെ സമാന്തരത, ആൻറി ഓക്സിഡേഷൻ ട്രീറ്റ്മെൻ്റ് ആവശ്യകതകൾ; എഴുത്ത്, ഓയിൽ സീൽ, സ്റ്റോറേജ് എന്നിവയ്ക്കുള്ള ആവശ്യകതകൾ; സങ്കീർണ്ണവും പിന്നെ ലളിതവും ആദ്യം രൂപപ്പെടുന്ന ഭാഗങ്ങളും പിന്നെ ഘടനാപരമായ ഭാഗങ്ങളും.

(16) ഡിസൈൻ ഡ്രോയിംഗുകൾ അവലോകനം ചെയ്യുക.ഇഞ്ചക്ഷൻ പൂപ്പൽ രൂപകൽപ്പനയുടെ അന്തിമ അവലോകനം, ഇഞ്ചക്ഷൻ പൂപ്പൽ രൂപകൽപ്പനയുടെ അന്തിമ പരിശോധനയാണ്, ഭാഗങ്ങളുടെ പ്രോസസ്സിംഗ് പ്രകടനത്തിന് കൂടുതൽ ശ്രദ്ധ നൽകണം.

3. ഇൻജക്ഷൻ പൂപ്പലിൻ്റെ ഓഡിറ്റ്

1. അടിസ്ഥാന ഘടന

(1) ഇഞ്ചക്ഷൻ മോൾഡിൻ്റെ മെക്കാനിസവും അടിസ്ഥാന പാരാമീറ്ററുകളും ഇഞ്ചക്ഷൻ മെഷീനുമായി പൊരുത്തപ്പെടുന്നുണ്ടോ.

(2) ഇഞ്ചക്ഷൻ മോൾഡിന് ക്ലാമ്പിംഗ് ഗൈഡ് മെക്കാനിസം ഉണ്ടോ, മെക്കാനിസം ഡിസൈൻ ന്യായമാണോ.

(3) വിഭജിക്കുന്ന പ്രതലത്തിൻ്റെ തിരഞ്ഞെടുപ്പ് ന്യായമാണോ, ഫ്ലാഷിനുള്ള സാധ്യതയുണ്ടോ, പ്ലാസ്റ്റിക് ഭാഗം എജക്ഷൻ, റിലീസ് മെക്കാനിസത്തിൽ സജ്ജീകരിച്ചിരിക്കുന്ന ചലിക്കുന്ന ഡൈയുടെ (അല്ലെങ്കിൽ ഫിക്സഡ് ഡൈ) വശത്ത് തുടരുന്നുണ്ടോ.

(4) അറയുടെ രൂപരേഖയും ഗേറ്റിംഗ് സംവിധാനത്തിൻ്റെ രൂപകൽപ്പനയും ന്യായമാണോ.ഗേറ്റ് പ്ലാസ്റ്റിക് അസംസ്കൃത വസ്തുക്കളുമായി പൊരുത്തപ്പെടുന്നുണ്ടോ, ഗേറ്റിൻ്റെ സ്ഥാനം തുല്യമാണോ, ഗേറ്റിൻ്റെയും റണ്ണറിൻ്റെയും ജ്യാമിതീയ രൂപവും വലുപ്പവും അനുയോജ്യമാണോ, ഒഴുക്ക് അനുപാതം ന്യായമാണോ.

(5) രൂപപ്പെട്ട ഭാഗങ്ങളുടെ രൂപകൽപ്പന ന്യായമാണോ.

(6) എജക്ഷൻ റിലീസ് മെക്കാനിസവും ലാറ്ററൽ ആൺ.അല്ലെങ്കിൽ കോർ വലിക്കുന്ന സംവിധാനം ന്യായവും സുരക്ഷിതവും വിശ്വസനീയവുമാണോ.ഇടപെടലും തടസ്സവും ഉണ്ടോ എന്ന്.(7) ഒരു എക്സ്ഹോസ്റ്റ് മെക്കാനിസം ഉണ്ടോ, അതിൻ്റെ രൂപം ന്യായമാണോ.(8) താപനില നിയന്ത്രണ സംവിധാനം ആവശ്യമുണ്ടോ.താപ സ്രോതസ്സും തണുപ്പിക്കൽ മോഡും ന്യായമാണോ എന്ന്.

(9) പിന്തുണയ്ക്കുന്ന ഭാഗങ്ങളുടെ ഘടന ന്യായമാണോ.

(10) മൊത്തത്തിലുള്ള അളവിന് ഇൻസ്റ്റാളേഷൻ ഉറപ്പാക്കാൻ കഴിയുമോ, ഫിക്സിംഗ് രീതി ന്യായമായും വിശ്വസനീയമായും തിരഞ്ഞെടുത്തിട്ടുണ്ടോ, കൂടാതെ ഇൻസ്റ്റാളേഷനായി ഉപയോഗിക്കുന്ന ബോൾട്ട് ദ്വാരം ഇഞ്ചക്ഷൻ മെക്കാനിസത്തിലും ഫിക്സഡ് മോൾഡ് ഫിക്സിംഗ് പ്ലേറ്റിലുമുള്ള സ്ക്രൂ ഹോൾ സ്ഥാനവുമായി പൊരുത്തപ്പെടുന്നുണ്ടോ.

2. ഡിസൈൻ ഡ്രോയിംഗുകൾ

(1) അസംബ്ലി ഡ്രോയിംഗ്

ഭാഗങ്ങളുടെയും ഘടകങ്ങളുടെയും അസംബ്ലി ബന്ധം വ്യക്തമാണോ, പൊരുത്തപ്പെടുന്ന കോഡ് ശരിയായതും ന്യായമായും അടയാളപ്പെടുത്തിയിട്ടുണ്ടോ, ഭാഗങ്ങളുടെ അടയാളപ്പെടുത്തൽ പൂർത്തിയായിട്ടുണ്ടോ, അത് ലിസ്റ്റിലെ സീരിയൽ നമ്പറുമായി പൊരുത്തപ്പെടുന്നുണ്ടോ, പ്രസക്തമായ നിർദ്ദേശങ്ങൾക്ക് വ്യക്തമായ മാർക്കുകൾ ഉണ്ടോ, എങ്ങനെ മുഴുവൻ ഇഞ്ചക്ഷൻ പൂപ്പലും സ്റ്റാൻഡേർഡ് ചെയ്തു.

(2) ഭാഗങ്ങളുടെ ഡ്രോയിംഗ്

പാർട്ട് നമ്പർ, പേര്, പ്രോസസ്സിംഗ് അളവ് എന്നിവ വ്യക്തമായി അടയാളപ്പെടുത്തിയിട്ടുണ്ടോ, ഡൈമൻഷണൽ ടോളറൻസും വിവിധ ടോളറൻസ് മാർക്കുകളും യുക്തിസഹവും സമ്പൂർണ്ണവും ആണോ, ധരിക്കാൻ എളുപ്പമുള്ള ഭാഗങ്ങൾ പൊടിക്കുന്നതിന് നീക്കിവച്ചിട്ടുണ്ടോ, ഏതൊക്കെ ഭാഗങ്ങൾക്ക് വളരെ ഉയർന്ന കൃത്യത ആവശ്യമുണ്ടോ, ഈ ആവശ്യകതയാണോ ന്യായമായ, ഓരോ ഭാഗത്തിൻ്റെയും മെറ്റീരിയൽ കുഷ്യൻ ഉചിതമാണോ, ചൂട് ചികിത്സ ആവശ്യകതകളും ഉപരിതല പരുക്കൻ ആവശ്യകതകളും ന്യായയുക്തമാണോ.

(3) കാർട്ടോഗ്രാഫിക് രീതി

ഡ്രോയിംഗ് രീതി ശരിയാണോ, അത് ദേശീയ മാനദണ്ഡങ്ങളുമായി പൊരുത്തപ്പെടുന്നുണ്ടോ, ഡ്രോയിംഗിൽ പ്രകടിപ്പിച്ച ജ്യാമിതീയ രൂപങ്ങളും സാങ്കേതിക ആവശ്യകതകളും മനസ്സിലാക്കാൻ എളുപ്പമാണ്.3. ഇഞ്ചക്ഷൻ പൂപ്പൽ ഡിസൈൻ നിലവാരം

(1) ഇഞ്ചക്ഷൻ പൂപ്പൽ രൂപകൽപ്പന ചെയ്യുമ്പോൾ, പ്ലാസ്റ്റിക് അസംസ്കൃത വസ്തുക്കളുടെ പ്രോസസ്സ് സവിശേഷതകളും മോൾഡിംഗ് പ്രകടനവും ശരിയായി പരിഗണിച്ചിട്ടുണ്ടോ, മോൾഡിംഗ് ഗുണനിലവാരത്തിൽ ഇഞ്ചക്ഷൻ മെഷീൻ്റെ തരത്തിൻ്റെ സാധ്യമായ ആഘാതം, അതിനനുസൃതമായ പ്രതിരോധ നടപടികൾ സ്വീകരിച്ചിട്ടുണ്ടോ കുത്തിവയ്പ്പ് പൂപ്പലിൻ്റെ രൂപകൽപ്പന സമയത്ത് മോൾഡിംഗ് പ്രക്രിയയിൽ സാധ്യമായ പ്രശ്നങ്ങൾ.

(2) ഇഞ്ചക്ഷൻ മോൾഡിൻ്റെ ഗൈഡിംഗ് കൃത്യതയെക്കുറിച്ചുള്ള പ്ലാസ്റ്റിക് ഭാഗങ്ങളുടെ ആവശ്യകതകൾ പരിഗണിച്ചിട്ടുണ്ടോ, ഗൈഡിംഗ് ഘടന ന്യായമായ രീതിയിൽ രൂപകൽപ്പന ചെയ്തിട്ടുണ്ടോ.

(3) രൂപപ്പെട്ട ഭാഗങ്ങളുടെ പ്രവർത്തന അളവ് കണക്കുകൂട്ടൽ ശരിയാണോ, ഉൽപ്പന്നങ്ങളുടെ കൃത്യത ഉറപ്പുനൽകാൻ കഴിയുമോ, അവയ്ക്ക് മതിയായ ശക്തിയും കാഠിന്യവും ഉണ്ടോ.

(4) പൂപ്പലിന് മതിയായ മൊത്തത്തിലുള്ള കരുത്തും കാഠിന്യവും ഉണ്ടെന്ന് പിന്തുണയ്ക്കുന്ന ഭാഗങ്ങൾക്ക് ഉറപ്പാക്കാനാകുമോ.

(5) പൂപ്പൽ പരിശോധനയും റിപ്പയർ ആവശ്യകതകളും പരിഗണിക്കുന്നുണ്ടോ

4. അസംബ്ലി, ഡിസ്അസംബ്ലിംഗ്, കൈകാര്യം ചെയ്യൽ വ്യവസ്ഥകൾ എന്നിവയിൽ അസംബ്ലിക്കും ഡിസ്അസംബ്ലിംഗിനും സൗകര്യപ്രദമായ ഗ്രോവുകൾ, ദ്വാരങ്ങൾ മുതലായവ ഉണ്ടോ, അവ അടയാളപ്പെടുത്തിയിട്ടുണ്ടോ.

പോസ്റ്റ് സമയം: മാർച്ച്-06-2023